Системная интеграция

СОПРЯЖЕНИЕ МЕХАНИЧЕСКОГО И ГИДРАВЛИЧЕСКОГО ОБОРУДОВАНИЯ, СРЕДСТВ АВТОМАТИЗАЦИИ И ПРИВОДНОЙ ТЕХНИКИ.

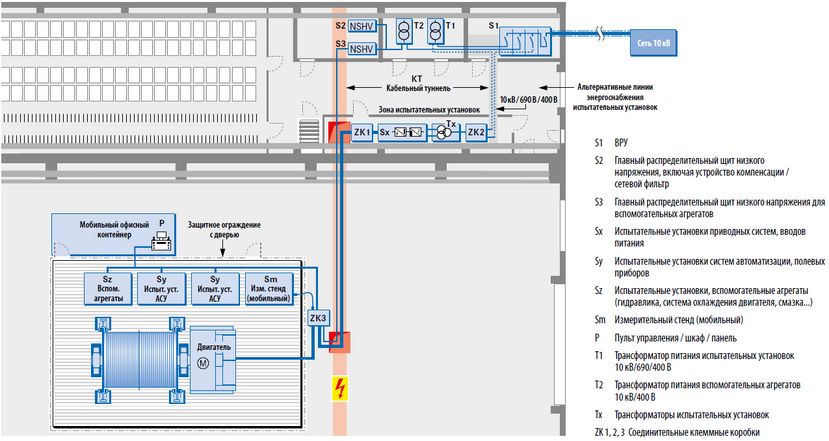

Для SIEMAG TECBERG, как для поставщика комплексного оборудования, особое значение имеет обеспечение системной интеграции шахтных подъемных комплексов в области механики, гидравлики, приводной техники и средств автоматизации. Уже во время проведения стендовых испытаний на сборочном производстве после параметрирования отдельных элементов может быть проведен системный тест с предварительной оптимизацией всего силового агрегата в различных режимах эксплуатации и на разных этапах ускорения / замедления.

То же самое применимо и к оптимизации при останове с подключенным крутящим моментом. Это все создает основу для стабильной работы установки после монтажа на строительной площадке. Согласование взаимодействия отдельных элементов, выполненное на сборочном производстве, позволяет значительно увеличить скорость и снизить ошибки при вводе в эксплуатацию на площадке Заказчика, а впоследствии обеспечивает повышение эксплуатационной готовности установки.

Механика/ гидравлика

Проверка точности функционально значимых размеров системы, например, сопряжения вала и органа навивки, вала и электродвигателя, вала и подшипника Во время комплексной заводской приемки подъёмной машины привод и орган навивки вращаются, а тормоз находится в состоянии функциональной готовности. Обеспечение качества достигается благодаря следующим испытаниям:

- замер воздушного зазора между тормозными элементами и тормозным диском;

- контроль биения тормозных дисков на органе навивки;

- уменьшение геометрического дебаланса;

- предотвращение эксцентриситета;

- контроль восприятия комбинированной (осевой и радиальной) нагрузки;

- контроль скручивания шпинделей и валов;

- уменьшение динамически недопустимых вибраций или шумов;

- контроль эксплуатационных температур подшипников качения и скольжения;

- определение эксплуатационных характеристик агрегатов (температура, давление);

- контроль эксплуатационных характеристик используемых редукторов и муфт;

- заводская настройка комплексной тормозной системы, включая анализ тормозных характеристик.

Средства автоматизации и приводная техника

Проводится проверка взаимодействия механического / гидравлического оборудования, преобразователей, систем автоматизации и вспомогательного управления:

- проверка взаимодействия средств автоматизации с тормозной установкой на «вращающейся системе»;

- параметрирование регулирующей аппаратуры;

Осуществляется моделирование процессов по испытанию АСУ ТП и контролю различных режимов работы. Оптимизация общей концепции электрического привода в отношении полного момента инерции:

- анализ показателей электродвигателя, например, измерение сопротивления изоляции, характеристик холостого хода при номинальном напряжении;

- нагрев под нагрузкой;

- контроль и оптимизация характеристик электродвигателя и системы управления в момент останова (частота вращения n = 0);

- контроль параметров при различных пусковых моментах, изменениях нагрузки и нагрузочных циклах.

Повышение ценности для Заказчика благодаря заводским приемочным испытаниям системы

- существенное повышение функциональной безопасности всей системы после проведения комплексных испытаний, как описано выше;

- система заводских приемочных испытаний обеспечивает Заказчикам надежность планирования производственного процесса рудника во время пусконаладки на площадке;

- сокращение сроков монтажных и пусконаладочных работ на площадке благодаря выполненным на заводе настройкам и вводу в эксплуатацию (параметризация);

- моделирование вариантов оптимизации монтажных и пусконаладочных работ на площадке в качестве поддержки Заказчика при планировании;

- документация по системным параметрам для оказания поддержки в получении разрешений/сертификатов доступна заблаговременно;

- улучшенное описание технологии возведения установки благодаря модульному выполнению процессов монтажа и пусконаладки.